Pozadí

Byla vydána nová verze UL 1642. Alternativa k těžkým nárazovým zkouškám je přidána pro pouzdrové články. Specifické požadavky jsou: Pro pouzdrové články s kapacitou větší než 300 mAh, pokud neprošly zkouškou těžkým nárazem, mohou být podrobeny zkoušce vytlačováním kruhové tyče podle oddílu 14A.

Vakový článek nemá žádné pevné pouzdro, což často vede k prasknutí článku, prasknutí kohoutku, vylétnutí úlomků a dalším vážným poškozením způsobeným selháním při těžkém nárazovém testu a znemožňuje detekci vnitřního zkratu způsobeného konstrukční vadou nebo vadou procesu . Pomocí kulatého testu drcení tyčí lze detekovat možné defekty v buňce bez poškození buněčné struktury. Revize byla provedena s ohledem na tuto situaci.

Testovací tok

- Vzorek je plně nabitý podle doporučení výrobce

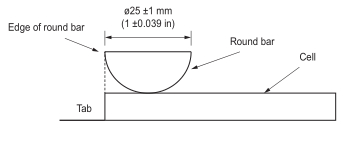

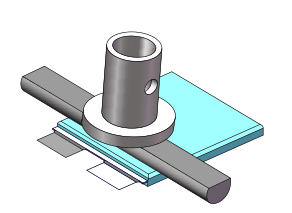

- Umístěte vzorek na rovný povrch. Vložte kulatou ocelovou tyč o průměru 25±1 mm na horní straně vzorku. Okraj tyče by měl být zarovnán s horním okrajem buňky, se svislou osou kolmou k jazýčku (OBR. 1). Délka tyče by měla být alespoň o 5 mm širší než každý okraj zkušebního vzorku. U buněk s pozitivními a negativními ploškami na opačných stranách je třeba otestovat každou stranu plošky. Každá strana štítku by měla být testována na různých vzorcích.

- Měření tloušťky (tolerance±0,1 mm) pro články se musí provést před testováním v souladu s Dodatkem A normy IEC 61960-3 (Sekundární články a baterie obsahující alkalické nebo jiné nekyselé elektrolyty – Přenosné sekundární lithiové články a baterie – Část 3: Prizmatické a válcové lithiové sekundární články a baterie)

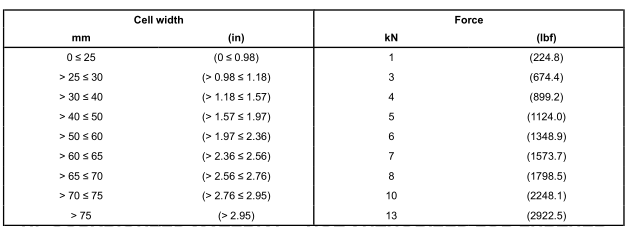

- Potom se na kruhovou tyč aplikuje stlačovací tlak a zaznamená se posun ve vertikálním směru (obr. 2). Rychlost pohybu lisovací desky nesmí být větší než 0,1 mm/s. Když deformace buňky dosáhne 13±1 % tloušťky buňky, nebo tlak dosáhne síly uvedené v tabulce 1 (různé tloušťky buňky odpovídají různým hodnotám síly), zastavte posun desky a podržte ji po dobu 30s. Test končí.

- Žádný požár nebo výbuch vzorků.

Experimentální analýza

- Volba polohy vytlačování: oblast poutka pólu je obecně slabou oblastí buňky sáčku a poloha poutka nese největší napětí při stlačení. Důvody jsou:

a) Nerovnoměrné rozložení tloušťky (nerovnoměrná tloušťka mezi poutkem tyče a okolní účinnou látkou vede k nerovnoměrnému rozložení napětí)

b) Značky po svaru v oblasti jazýčku (rozložení napětí v místě svaru a nesvaru)

- Výběr kruhové tyče: Průměr kruhové tyče je 25 mm. Tato hodnota je zvolena tak, aby pokryla celou oblast pólového jazýčku v buňce (zejména oblast pokrývající pájený spoj pólového jazýčku).

- 13±1% deformace: V současnosti je nejtenčí tloušťka buňky na trhu 2mm. Kvůli vlivu krytu baterie nebo procesu balení je pro stlačení na pájený spoj pólového jazýčku vyžadováno alespoň 8 % proměnné typu, ale pokud je proměnná typu příliš velká, povede to přímo k prasknutí elektrody. Hodnota 13±V této revizi bylo zvoleno 1 % s odkazem na střední proměnnou 15 % ve zkoušce vytlačováním v IEC 62660-3.

- Výběr vzorku: Je třeba poznamenat, že tento test je určen pouze pro pouzdrové články, jejichž kapacita je větší než 300 mAh a které nebyly zasaženy těžkými předměty. Vyžaduje se 5 vzorků. Válcové nebo prizmatické buňky a vakové buňky zasažené těžkými předměty jsou't nutné vzít v úvahu pro tento test.

Shrnutí

Nový test vytlačování kruhové tyče se liší od původního testu vytlačování podle UL 1642. Původní test vytlačování má používat ploché vytlačování a aplikovat konstantní sílu 13 kN bez doby přidržení. Je použitelný pro všechny typy buněk. Tento test zkoumá mechanickou pevnost článku jako celku (včetně pouzdra) a jeho schopnost odolávat mechanickému namáhání; zatímco vytlačování kulaté tyče testuje pouze část článku, menší plocha indentoru způsobí koncentraci vnitřního napětí, což snadno povede k vnitřnímu zkratu. Zejména poloha vytlačování je zvolena ve slabé oblasti svařování pólového jazýčku, což může lépe prozkoumat bezpečnostní výkon článku.

V současné době se tato metoda s kruhovými tyčemi používá také při extruzním testu pouzdrové buňky v GB 31241. MCM má v této operaci bohaté testovací zkušenosti.

Čas odeslání: 16. listopadu 2022